来源于:莱月再生 发表日期:2021-07-23

本文分析了首钢京唐钢铁联合有限责任公司1580mm热轧生产线轧制薄规格带钢时甩尾问题的原因,开展一年多的工艺技术攻关后提出了有效的预防控制措施,使该生产线轧制薄规格带钢时,尾部轧制稳定性得到了显著提高,甩尾事故明显下降。

01

引言

薄规格带钢轧制的难点之一就是尾部轧制稳定性控制,常见的就是甩尾问题。甩尾是指带钢尾部离开轧机时,甩向一侧或向上导致尾部折叠轧过下一架轧机的现象。

甩尾后容易造成轧辊挂腊、凹坑、甚至掉块,带钢尾部撕裂、破碎、甚至飞出碎片,带卷尾部破烂不堪,连续生产可能造成批量质量缺陷。

02

甩尾分析

首钢京唐钢铁联合有限责任公司1580mm热轧生产线产品厚度规格定位主要是薄规格,每年2.0mm以下的薄规格产品产量占比近10%,例如冷轧料系列、高强汽车板及结构钢、SPA-H等高强品种钢。在前期稳定性攻关过程中发生了较多尾部甩尾、轧破事故,尤其在轧制1.6mm和1.9mm集装箱板时,造成后续带钢切损较多,影响了成材率,也增加了轧辊及设备损耗。

精轧甩尾并非单一形式,在实际生产中往往是多种形式共同作用、共同存在的,在此统一归类为甩尾问题,工艺技术人员在薄规格实际生产过程中通过长期的现场跟踪和技术参数分析,找出了诸多甩尾问题的影响因素,并有针对性地采取了措施,现归纳如下:

(1)精轧入口尾部温度低

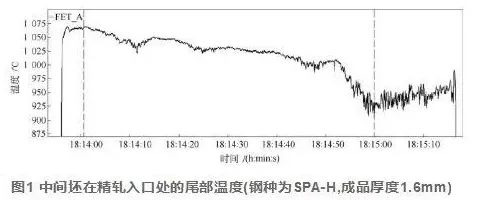

为保证精轧尾部轧制稳定性,首先要保证板坯轧制温度,尤其是中间坯尾部在精轧入口处的温度,前期因保温罩保温效果差,中间坯温降大,精轧入口中间坯尾部温度低于900℃甚至更低。

见图1,精轧轧制尾部时负荷明显升高,AGC控制为保证出口厚度精度使辊缝自动大幅下压,容易导致下游机架尾部带钢跑偏,加上操作工调整不及时和失误,很容易造成精轧甩尾,尤其在轧制高强度薄规格钢种时即便取消或锁定尾部AGC,也时常由于尾部温度偏低、负荷增大而出现严重跑偏、甩尾事故。

(2)精轧侧导板使用不佳

甩尾实际上是由于带钢尾部在上游机架抛钢时尾部甩打在设备上,主要是侧导板和轧辊辊面,造成尾部撕打破碎叠轧进入下游机架,因此侧导板的使用也很关键,如短行程值给定不合理、标定不准、余量大、实际运行过程两侧不对称等都会造成甩尾事故。

(3)活套控制功能不完善

为保证尾部抛钢平稳,活套一般都采取小套控制。正常的小套控制时序是检测带钢尾部,在上游机架抛钢前活套已落到下套控制值16°,在本机架抛钢前落到下位。

轧制薄规格时,抛钢过程中尾部速度较快,如果活套落套不稳或者时序不佳,就会造成尾部在相对活套角度较高时抛钢,加上带钢突然失张,极易对下一机架造成甩尾。

(4)设备功能精度差

机械设备存在的间隙或长期磨损会造成精轧各机架侧导板开口度和对中性偏差增大,引起侧导板在实际动作过程中短行程执行不到位,造成带钢尾部出机架辊缝时出现跑偏或侧弯,使下游机架由于难以调整而造成甩尾或轧破。

另外,活套设备安装精度低,如活套辊偏斜或两侧标高偏差大,导致活套辊的水平和垂直度不能满足薄规格带钢生产的要求,轧制时容易造成甩尾等事故。

(5)粗轧中间坯尾部镰刀弯控制不良

由于粗轧轧制的不稳定会造成不同程度的中间坯头尾镰刀弯或S弯或楔形变化,尤其是粗轧大减宽量、平辊大轧制负荷、轧制模式转换或新更换粗轧工作辊时,中间坯头尾镰刀弯或S弯较严重。

中间坯头尾镰刀弯或S弯将使带钢在咬入F1轧机时,尾部在除鳞机夹送辊抛钢时严重偏离轧制中心线,在上游机架尤其是F1、F2机架倾斜调整不到位时,这种镰刀弯或S弯会自动遗传或急剧扩大,造成下游机架倾斜,大幅调整才能保证两侧相对压下延伸相等,否则操作工无法调整到位以至于下游机架出现甩尾、轧破等事故。

因此中间坯镰刀弯对精轧操作工控制尾部轧制稳定性是非常重要的,所以F1、F2机架要尽可能及时消除粗轧镰刀弯,进而才能保证下游机架水平值调整不过大而引起甩尾或轧破。

(6)操作不当

操作人员技术素质、能力及经验不同,相应对现场的操控能力及状态把握也不同,如对轧机水平值调整、干预不当或不及时,上下区域沟通不好,操作不熟练以及操作手法及反应速度存在一定差距等,都会对尾部轧制稳定性造成较大影响。

03

控制甩尾的措施

针对以上影响因素,通过长期现场跟踪和技术参数分析,提出了以下控制措施:

(1)减少板坯过程温降,提高精轧入口尾部温度

在优化粗轧轧制模式、除鳞模式以及轧制速度的同时,重点对粗轧保温罩进行改造,采用耐火纤维材质保温块,提高保温效果,对于轧制SPA-H薄规格等难度大的钢种时尾部温度保持在1000℃以上,另外,对加热工艺也进行了优化,如采取梯度加热和微正压控制,以提高粗精轧轧制稳定性。

(2)优化精轧侧导板的使用

在标定精度提高的前提下,从L2模型中优化了侧导板使用的短行程值,在平衡卷形和精轧抛尾稳定性的双重条件下,给定了合理的尾部短行程值,提高了尾部轧制稳定性,适当减小上游机架开口度补偿值,增大下游机架开口度补偿值,使F2~F7机架开口度补偿值分别为30、35、40、50、50、50mm,同时根据现场尾部轧制状态,可将F7入口侧导板随时采取一级HMI模式,以保证抛尾稳定。

(3)优化活套控制功能及时序

为了优化小套控制精度,针对薄规格带钢轧制将4#、5#、6#小活套启动时序提前一个机架,即将5#活套从原来的F3机架抛钢提前到F2机架抛钢延迟1s,6#活套从原来的F4机架抛钢提前到F3机架抛钢,最终保证带尾在每个机架都平稳抛钢。

(4)尾部减速功能的开发

为进一步减少尾部甩尾、轧破事故,提高成材率,降低辊耗,尤其在轧制1.6mm和1.9mm集装箱板时,采取了有利于尾部稳定和卷形的重要措施:一是增大尾部减速度,定为0.2~0.5m/s2,操作人员根据尾部轧制状态可随时在二级HMI上修改;二是优化尾部减速时序,依据厚度规格将尾部降速点分档,3.0mm及以下规格带钢都从F1机架抛钢执行降速;3.0mm以上规格带钢不降速。

(5)提高相关设备功能控制精度

强化生产班日常测量及标定工作,开轧前对各机架侧导板开口度和对中性进行测量或标定,保证对中度偏差小于5mm,同时建立设备测量、标定台账。另外,提高活套设备安装精度,主要是解决活套辊偏斜问题,及时纠正活套辊的水平和垂直度偏差。

(6)优化粗轧镰刀弯控制水平

首先通过优化粗轧工艺来从源头改善中间坯镰刀弯控制,如优化粗轧负荷分配、根据轧制吨位改变轧制模式,合理安排轧制计划,改善粗轧辊磨削制度,强化粗轧立辊和侧导板的标定、改善板坯在粗轧侧导板对中位置、改善除鳞封水等若干项措施,使中间坯来料镰刀弯控制得到进一步控制,同时精轧根据本机架轧制力偏差及时调整上游机架的水平值,保证各个机架的比例横向厚度差相对均匀,进而降低下游机架甩尾风险。

(7)操作人员苦练内功,不断摸索经验提高自身操作水平

操作人员在积极参加理论、功能及实操技能培训的基础上,对典型事故案例反复学习吸取经验教训,同时通过各种形式的培训,组织相应的实际应用考核或者笔试,即通过培训与考试相结合的方式,切实让操作人员从理论和实际上提高自身技能水平,从而降低事故的发生率,提高生产顺行程度。

04

结语

对于热轧生产线来说,薄规格带钢尾部轧制稳定性控制直接影响产品的质量和轧线产能的正常发挥,预防带钢尾部甩尾问题成为1580mm生产线的一项重点、难点工作。通过对薄规格甩尾成因的深入分析,找出了主要影响因素,并开展了一年多的工艺技术攻关工作,同时制定实施了相应的可靠有效的预防控制措施,使该生产线轧制薄规格带钢时,尾部轧制稳定性得到了显著提高,甩尾事故呈明显下降趋势,轧线成材率呈稳步上升趋势。

来源:网络

编辑:阿莱

联系我们:400-1800-108

免责声明:本文来源于网络,版权归原作者所有,且仅代表原作者观点,转载并不意味着莱月赞同其观点,文中信息仅供参考,不作为投资决策建议。如无意中侵犯您的合法权益,请及时与莱月400-1800-108取得联系。